大型成組立模是什么意思 河南大型成組立模墻板生產線廠家

發布日期:2024-03-07 10:01 作者:瑪納

成組立模的發展趨勢

成組立模,顧名思義就是相對于平模來說,把模臺立起來操作的生產方式。

20世紀50年代中期,單組模腔的單體成組立模和雙組模腔的“靠模”,由前蘇聯傳入我國。其中,雙組模腔的“靠模”與單體成組立模相比,具有按放時穩定性較好、操作方便等優點,故“靠模”得到了較為普遍的應用。

伴隨著技術的不斷發展,1臺成組立模由原來的1組模腔、2組模腔發展為多組模腔。模腔數一般為8組、10組、12組、16組、20組,至此,單體、雙體成組立模完成了向成組立模的進化。

成組立模生產技術優勢分析

成組立模生產相對于平模來說,其優點在于:

(1)充分利用豎向空間,節約水平空間;

(2)構件的兩個最大表面均是模板成型面,質量和精度大大提高,取消了預養和抹面工序;

(3)適合免振搗自密實混凝土成型,便于自動化集約式生產的實現;

(4)成組立模的蒸養是模板內部加熱盤管加熱,熱效率高,能量損耗小。

采用成組立模成型工藝充分利用了車間的縱向高度空間,占用車間水平面積降低到平模的1/3以下,相同面積車間產能提高,自動化和澆筑成型設備集中布置,設備的運行效率得到明顯提升。采用成組立模成型工藝免除了抹面工序,減少工人數量40%以上,免除抹面工序節約至少3~5h。成組立模可實現多塊構件集中澆筑,澆筑時間縮短,加之成組模采用液壓系統和磁盒固定等快速方式,開合模時間也有縮短。成組立模成型總時間相比平模縮短4~6h,成組立模成型構件的生產周轉次數提高約20%~25%。成組立模成型工藝實現自動高效蒸養,熱量損耗降低,水泥水化熱量被充分利用,蒸養溫度降低10℃以上,時間也縮短1~2h,節能效果明顯。

采用成組立模制作構件,存在以下難點和風險點:

(1)生產圖紙按照等同現澆的設計原則進行設計,預制構件的四邊均要預留鋼筋或鋼筋連接套筒,這一特點大大增加了構件制作難度;

(2)混凝土的側壓力增大,易造成模板變形和漏漿;

(3)鋼筋和預埋件在混凝土澆筑時的沖擊作用下易移位;

(4)混凝土的氣泡不易排出,密實性保證難度加大;

(5)為了避免成組立模板面被破壞,預留預埋的部件固定使用的是磁力盒,易滑移導致構件的尺寸出現較大偏差;

(6)現有的灌漿套筒式墻板的注漿管與出漿管由于底部壓強過大,需使用強度更高的軟管制作,固定需要大量磁釘,生產成本增加;

(7)大型埋件的固定和大孔徑穿孔的預留固定難度大,小孔洞穿孔的預留采用兩個磁吸固定,中間用PVC管預留的方式,除了增加人工成本與生產成本外,其工序也變得復雜,不利于大批量進行;

(8)成組立模相對于平模來說更加注重模具的平整與牢固,成組立模模具在澆筑混凝土時豎向兩個側面都涉及漏漿,因此,模具的平整與密封條的粘貼很關鍵,模具的牢固程度影響模具使用周期,模具的安裝位置與固定方式,很大程度決定后期模具的使用周期與構件質量。

瑪納成組立模產品分類

輕質內隔墻板成組立模

pc大墻板成組立模

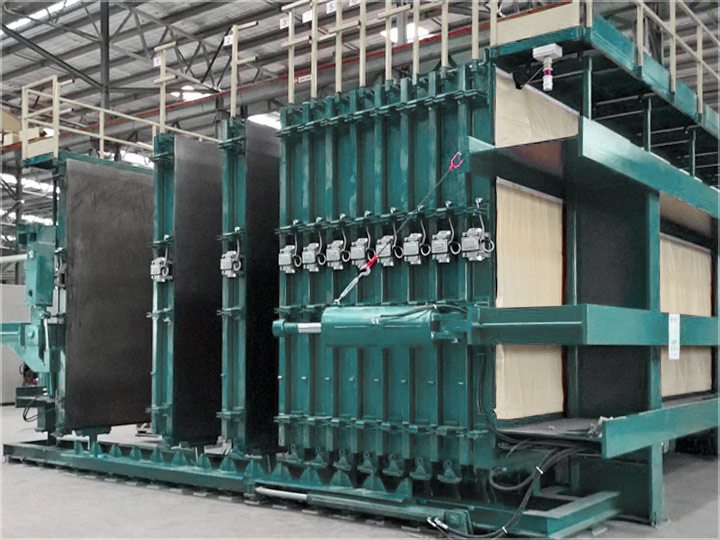

大型成組立模生產系統

瑪納公司設計制作的大型成組立模生產系統,主要特點有:

1.模腔長度、寬度、厚度可調,滿足多種規格構件靈活生產的需求。

2.可實現成組立模邊模自動開合,解決了動態配合精度及密封技術難點,滿足構件高效、高質量生產。

3.多振源、大激振力模振系統,可實現成組立模生產混凝土構件振動密實均質性要求。

在以上設備特點的基礎上,瑪納公司出品的大型成組立模可實現以下生產效益:

1.生產構件表面質量好,預埋件位置準確。

2.設備占地面積小,節省空間,運行效率得到明顯提升。

3.無需人工抹面,節約人工40%以上,節約用時至少3~5h。

4.成組立模成型總時間相比平模縮短4~6h,澆筑時間縮短約30%。

隨著國家住宅產業化政策的廣泛深入推行,現場勞動力成本的大幅提高,施工環境綠色化要求的進一步強化,節材、節能、低碳等相關法規的全方位實施,為墻板的大范圍應用,也為“成組立模”的快速發展提供了前所未有的發展機遇。

- 上一篇:河南地下綜合管廊預制件模具廠家

- 下一篇:河南裝配式UHPC圍墻模具廠家